Laboratory Sterilizer Suppliers

information to be updated

S građevinskom površinom od 20.310 četvornih metara, tvrtka ima radionicu za pročišćenu proizvodnju klase 100.000, prostoriju za mikrobiološka ispitivanja klase 10.000, lokalni fizikalni i kemijski laboratorij klase 100 i standardizirani sustav skladištenja sirovina i gotovih proizvoda.

Otkako je prva serija proizvoda lansirana 2013., Eray kontinuirano obogaćuje svoje kategorije proizvoda. Naši proizvodi pokrivaju zaštitne maske, potrošni materijal za njegu, potrošni materijal za senzornu kontrolu, kirurške instrumente, pružajući sigurna, učinkovita i ekološki prihvatljiva jednokratna medicinska rješenja za medicinske ustanove širom svijeta.

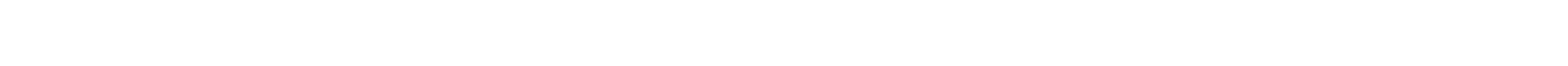

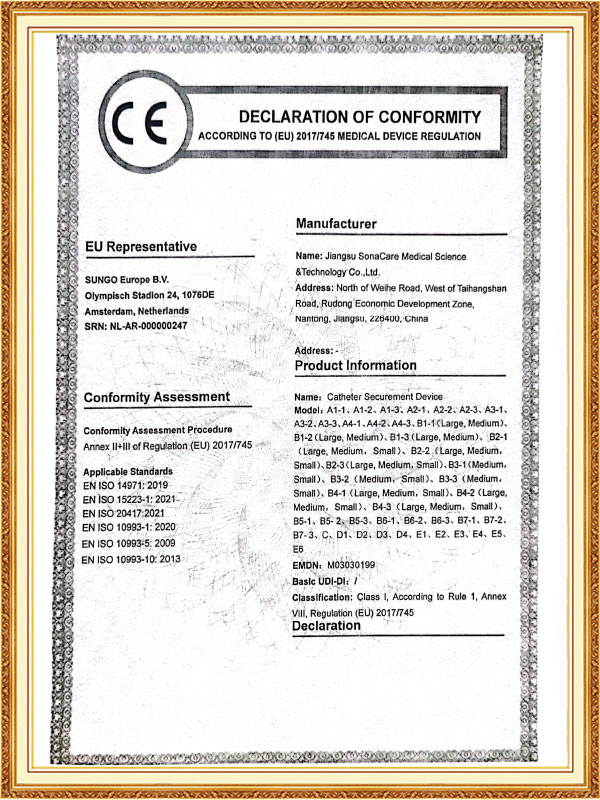

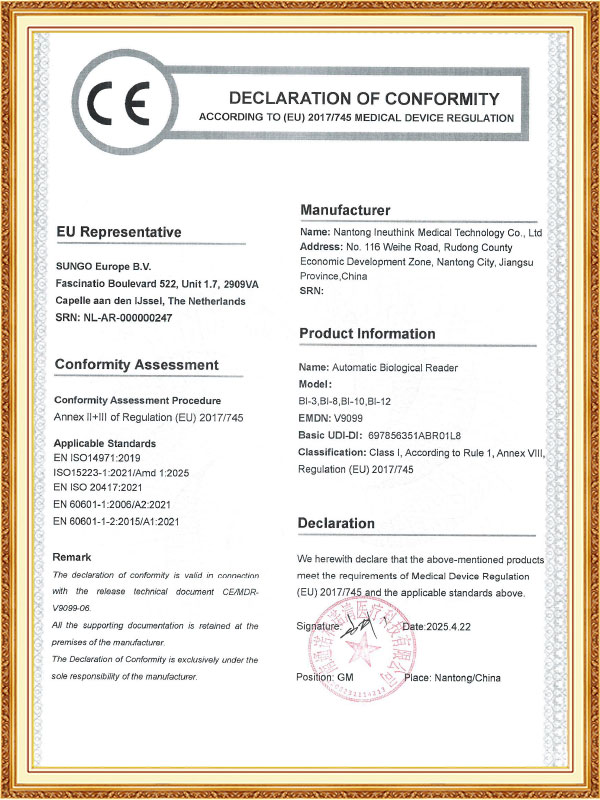

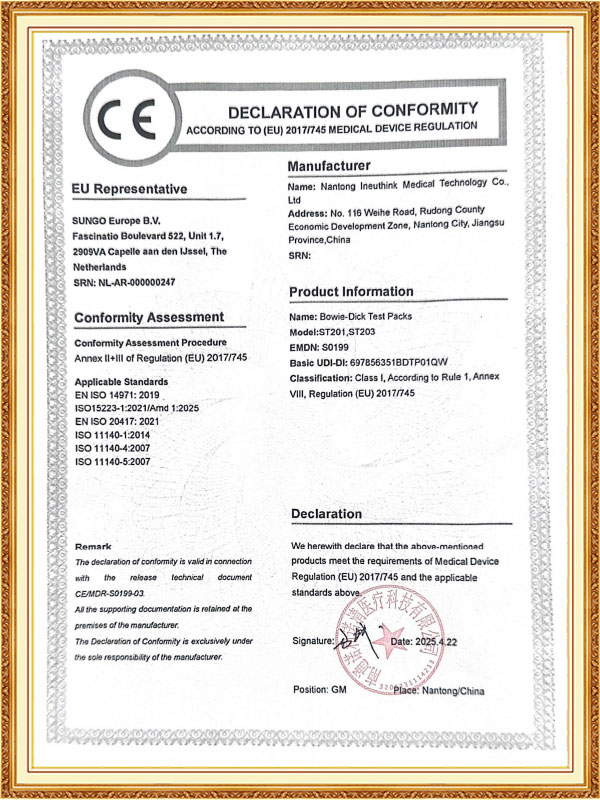

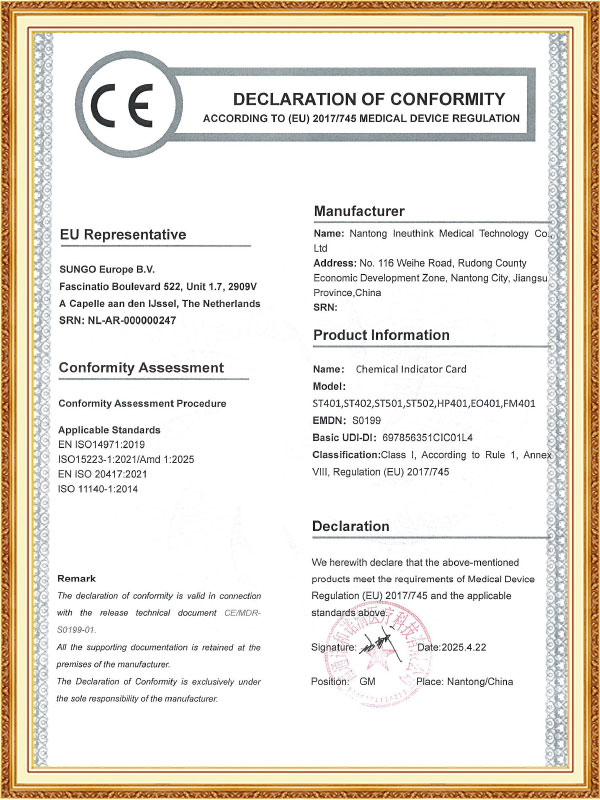

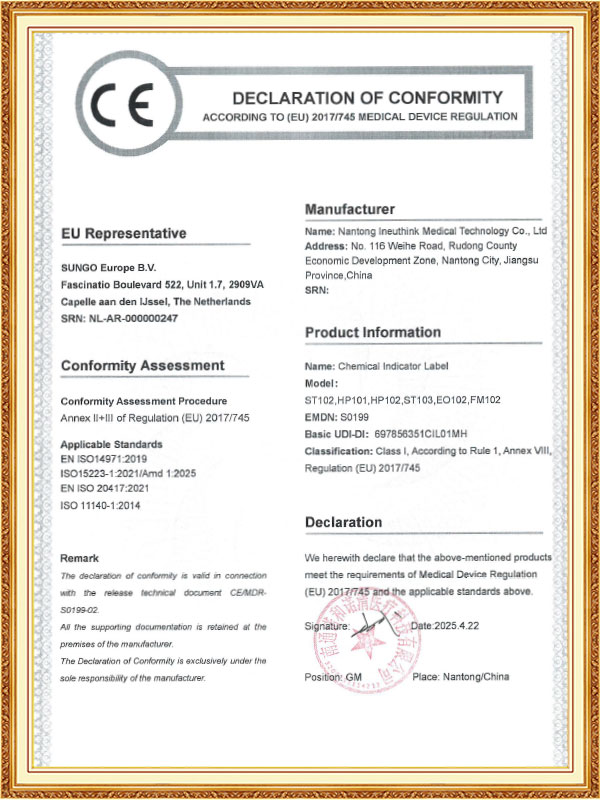

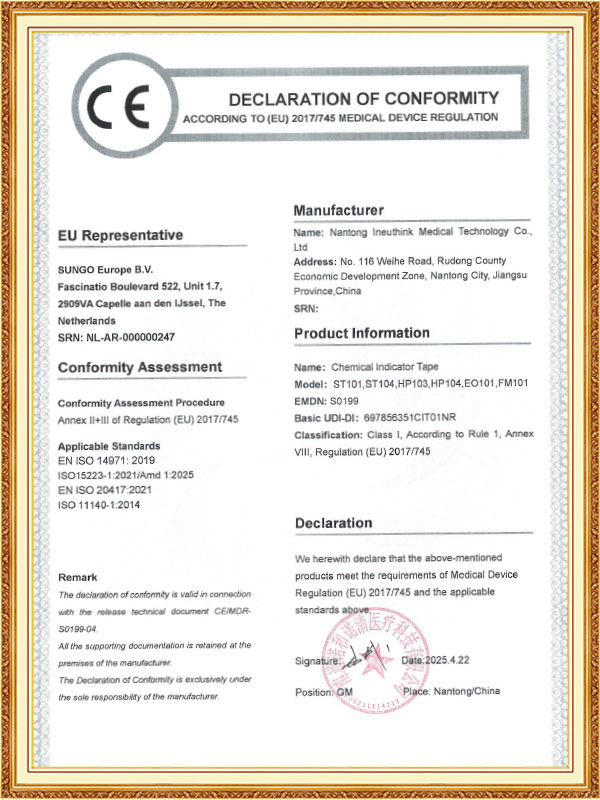

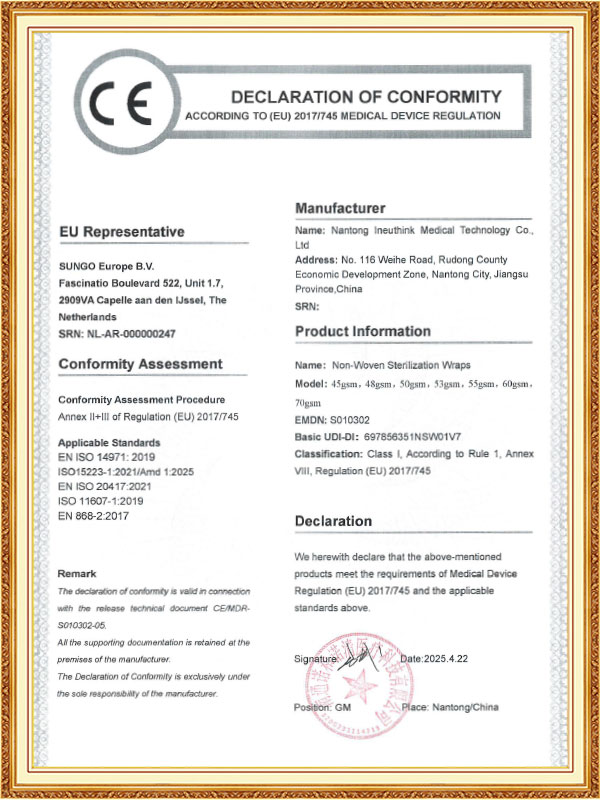

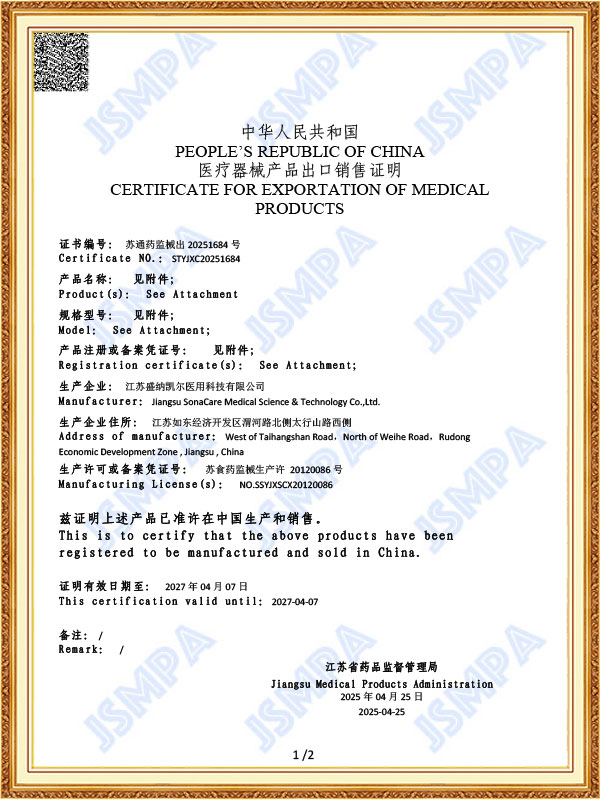

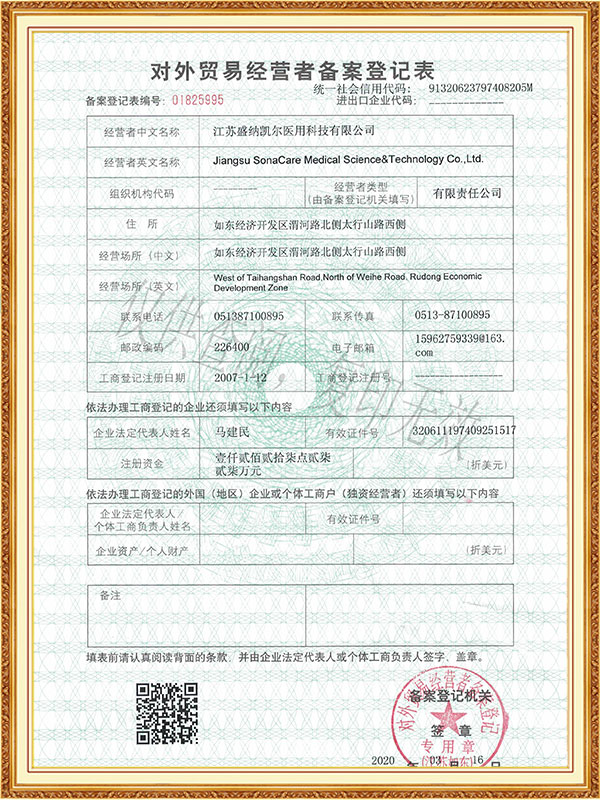

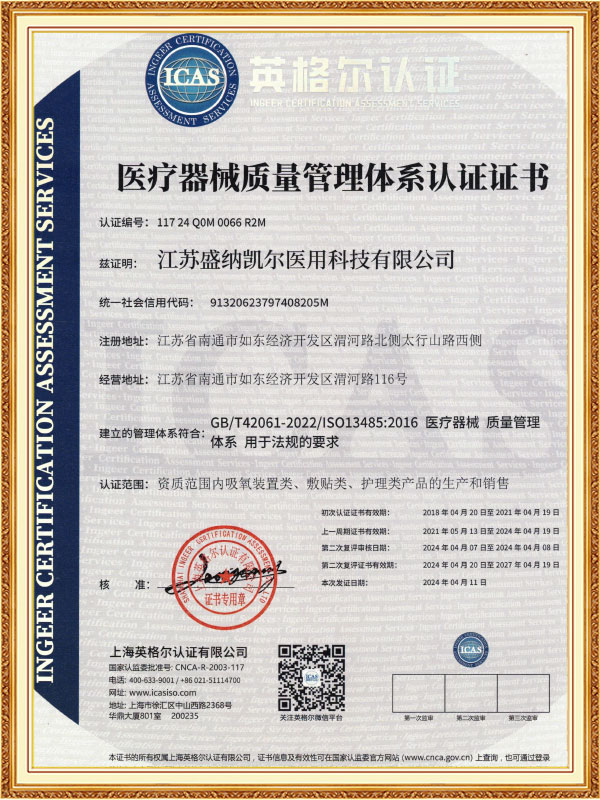

As a professional OEM Laboratory Sterilizer Suppliers and ODM Pharmaceutical Sterilizer Factory, Tvrtka je prošla ISO 13485 i druge certifikate sustava kvalitete, a neki od njenih proizvoda dobili su CE certifikat i FDA dozvole za arhiviranje, te je uspostavila dugoročne odnose suradnje s mnogim domaćim i stranim medicinskim ustanovama i distributerima.

-

Jan 15. 2026

Čemu služi medicinski troakar? Zašto je neophodan za laparoskopske operacije?Prilikom izvođenja laparoskopske minimalno invazivne kirurgije, mnogi ljudi obraćaju pažnju samo na "kameru" i "kirurške instrumente", ali se rijetko usredotočuju na ključnu komponentu — medicinski troakar. Međutim, u stvarnoj kirurgiji, bez troakara, laparoskopiju je gotovo n...

Read More -

Dec 16. 2025

Kako odabrati pravu oblogu za rane? Preporučeni zavoji za različite vrste ranaNjega rane vrlo je važan dio medicinskog i svakodnevnog života. Pravi zavoj za ranu može učinkovito potaknuti zacjeljivanje rana, spriječiti infekciju, smanjiti bol i ubrzati proces oporavka. Na tržištu postoje razne vrste obloga za rane, od kojih svaka ima različite funkcije ...

Read More -

Dec 09. 2025

Što je medicinski troakar? Koja su područja njegove primjene?A medicinski troakar je specijalizirana igla koja se obično koristi u medicinskim i kliničkim tretmanima. Njegov dizajn i struktura razlikuju se od običnih igala, posjeduju jedinstvene funkcije i namjene, prvenstveno za vaskularnu punkciju, ubrizgavanje lijekova, drenaž...

Read More

U procesu farmaceutske proizvodnje, sterilizacija je ključni korak u osiguravanju sigurnosti i učinkovitosti proizvoda. Farmaceutski sterilizatori, kao osnovna oprema u sterilnoj farmaceutskoj proizvodnji, koriste visoke temperature, visoke tlakove ili druge metode sterilizacije za temeljito uklanjanje mikroorganizama u lijekovima, materijalima za pakiranje i proizvodnoj opremi, osiguravajući sigurne i pouzdane lijekove za pacijente. Od injekcija do bioloških lijekova, od medicinskih uređaja do farmaceutskih pomoćnih tvari, farmaceutski sterilizatori igraju nezamjenjivu ulogu u svakom aspektu farmaceutske industrije.

Glavna uloga farmaceutski sterilizatori je pružiti pouzdano osiguranje sterilnosti. Mikrobna kontaminacija lijekova ne samo da smanjuje učinkovitost, već može dovesti i do ozbiljnih medicinskih nezgoda. Farmaceutski sterilizatori precizno kontroliraju parametre sterilizacije kao što su temperatura, tlak i vrijeme kako bi osigurali da proces sterilizacije zadovoljava standarde. Uobičajene metode sterilizacije uključuju sterilizaciju vlažnom toplinom (zasićena para), sterilizaciju suhom toplinom i sterilizaciju etilen oksidom. Sterilizacija vlažnom toplinom najčešće je korištena metoda sterilizacije injektibilnih i infuzijskih proizvoda zbog svoje visoke učinkovitosti i isplativosti.

Farmaceutski sterilizatori izrađeni su od visokokvalitetnog nehrđajućeg čelika, osiguravajući dugotrajan stabilan rad u okruženju visoke temperature i visokog tlaka. Inteligentni kontrolni sustav prati i bilježi ključne parametre kao što su temperatura, tlak i F0 vrijednost (indikator učinkovitosti ubijanja mikroba) tijekom procesa sterilizacije u stvarnom vremenu. Ovi podaci su sljedivi iu skladu su sa FDA 21 CFR Part 11 zahtjevima elektroničkog zapisa. Nadalje, interni dizajn sterilizatora daje prioritet ravnomjernoj raspodjeli topline. Kroz strateški postavljene parne mlaznice ili ventilatorske cirkulacijske sustave, temperaturna razlika unutar sterilizacijske komore ne prelazi ±1°C, čime se izbjegavaju mrtve točke sterilizacije. Za specijalizirane oblike doziranja, kao što su injekcije liofiliziranog praška, također se mogu ugraditi sterilizatori kroz stijenku kako bi se postigao aseptični prijenos i spriječila sekundarna kontaminacija. Farmaceutski sterilizatori nisu samo samostalni uređaji; oni su ključna komponenta aseptičnog proizvodnog sustava za farmaceutske proizvode. U modernim farmaceutskim radionicama sterilizatori su često integrirani sa strojevima za čišćenje, strojevima za punjenje, izolatorima i drugom opremom kako bi formirali kompletnu aseptičnu proizvodnu liniju.

Održavanje farmaceutskog sterilizatora ključno je za osiguravanje sigurnosti farmaceutske proizvodnje i pouzdanih rezultata sterilizacije, a zahtijeva rigorozan, standardiziran proces održavanja. Kondenzat unutar sterilizacijske komore treba ispustiti odmah nakon svakodnevne uporabe. Unutrašnjost komore, brtve na vratima i police za skladištenje treba obrisati posebnom krpom bez prašine, obraćajući posebnu pozornost na uklanjanje zaostalih mrlja od vode i čestica lijeka. Tjedno čišćenje generatora pare i odvajača pare je neophodno. Za otapanje naslaga kamenca u cijevima potrebno je koristiti sredstvo za uklanjanje kamenca farmaceutske kvalitete. Nakon završetka, sustav treba više puta ispirati vodom za injektiranje dok vodljivost ne zadovolji specificirani standard. Mjereči tlaka, temperaturni senzori i sigurnosni ventili trebaju se kalibrirati i testirati svaki mjesec kako bi se osiguralo da točnost mjerenja zadovoljava GMP standarde. Također je potrebno provjeriti razinu i kvalitetu ulja vakuumske pumpe, te po potrebi zamijeniti namjensko ulje vakuumske pumpe.

Kontrola kvalitete medija za sterilizaciju je ključna. Mora se koristiti čista para ili vodikov peroksid koji zadovoljava farmakopejske standarde, a njegova čistoća i zasićenost moraju se redovito testirati. Za točke verifikacije bioloških indikatora unutar komore, učinkovitost sterilizacije treba provjeravati tromjesečno korištenjem Bacillus stearothermophilus kako bi se osigurala razina jamstva sterilnosti od 10^-6. Održavanje opreme zahtijeva uspostavu potpunog elektroničkog sustava evidencije za automatsko bilježenje svakog parametra sterilizacije, sadržaja održavanja i podataka o kalibraciji. Razdoblje čuvanja podataka ne smije biti kraće od jedne godine nakon isteka roka valjanosti proizvoda. Operateri moraju proći rigoroznu obuku za posao i biti vješti u radu s opremom, identifikaciji šifre greške i postupcima hitnog odgovora. Kada se oprema duže vrijeme ne koristi, vodu u svakoj cijevi treba u potpunosti ispustiti, metalne dijelove treba tretirati sa zaštitom od hrđe, a prije ponovnog aktiviranja potrebno je izvršiti potpunu potvrdu rada. Znanstveni sustav preventivnog održavanja ne samo da može produžiti životni vijek opreme, već i osigurati kvalitetu sterilizacije svake serije proizvoda, pružajući čvrsto jamstvo za sigurnost lijekova. U slučaju kvara sustava upravljanja ili abnormalnosti parametara, potrebno je odmah pokrenuti postupak rješavanja odstupanja, a odjel za kvalitetu i inženjeri opreme trebali bi zajednički procijeniti utjecaj i poduzeti korektivne mjere.

CONTACT US

CONTACT US